钣金加工在数控技术中能得到怎样的提升?

许多钣金加工企业生产的产品,往往借用他人的品牌效应,并未形成自己的品牌。钣金加工业发展中存在着这样的困难,但需要依靠自己的力量,通过不断的努力,不断地改进加工工艺,努力研发属于自己的加工方式。

对钣金加工行业而言,其加工成本目前价格高只是暂时的,相信在不久的将来,他们将能依靠自身的力量加工出优质高性能的产品。并能打造出属于自己的品牌,再也不依赖别人的力量,推动我国钣金行业真正的向前发展。为此,需要加工业不断提高自身技术实力,努力提升品牌效应。随著工业的不断发展,生产的成本价格将越来越低。而且随着该行业的不断发展,只要多多利用网络平台进行宣传,让更多的人意识到钣金加工产品的优越性,就能迅速繁荣起来。

随着科学技术的不断发展,1952年美国成功开发的数控机床经历了五个发展阶段。微电子学和计算机技术的日趋成熟,促进了我国数控技术的发展,国产数控系统相继开发成功,使我国数控机床在质量、性能等方面有了较大的提高。CNC机床具有适应工件改型能力强、加工精度高、提高生产率等特点,广泛应用于各个领域。

数控折弯机经常用到钣金加工,这是对薄板进行折弯的数控折弯机,主要是通过向线圈通电产生压力板的重力作用,这样就可以完成对压板和底座之间的薄板的夹持。使用电磁力夹持法可以让压板根据具体工件的要求进行制作,操作方式比较简单,就是可以加工有侧壁的工件。

推荐阅读:

相关文章

材料课堂:不锈钢334的材质介绍

840(S33400)合金是一种含钛和铝的奥氏体不锈钢,含有足够的铬形成并维持足够规模的铬氧化物,使其在高温条件下得到保护,比传统铬镍不锈钢如304更耐高温;较高的含镍量,使其相比标准的18...

钣金加工如何让不锈钢机箱表面材质更好?

01、采用304L不锈钢材料,各方面性能与304不锈钢相同,与304相比,304L抗晶间腐蚀效果更好,能有效解决焊接生锈问题。02、焊前将焊接部位的油污、污物清理干净,焊前钝化处理。03、焊接时使用3...

钣金加工中表面处理要注意什么?

一、钣金件的状态是需要注意的,所有钣金加工的电化学处理都应该在工件的散件状体下进行,如果组合件不能进行电化学处理。处理过程中,表面将溶液截留在组合件缝中,此时就会对钣金件产生腐蚀。二、钣金加工顺序问题...

精密钣金折弯弯曲工艺中的决定因素有哪些?-中山铭偌金属

精密钣金折弯弯曲工艺中的决定因素有哪些? 正确的工具和设置使凹凸弯曲的工艺更加高效 图1 弧长是凸起半径的内表面。插图由ASMA LLC提供。 厚实,高强度板的光滑,宽半径看起来很简单...

钣金加工中焊接工艺技术难点之焊接工装夹具的的深入剖析!-中山铭偌金属

钣金加工中焊接工装使用是制造业的普遍真理:零件按严格的公差制造,任何差异都会减慢生产速度,最终导致制造商损失金钱。 焊接时,金属会被加热,导致金属变形。没有避免这种情况。“当焊接时,由于各种原因...

珠海钣金加工:异地加工不如本地合作,省时省心

不少珠海的企业在有钣金加工需求时,会考虑找外地的大厂,觉得外地厂家可能价格更低、规模更大。但实际合作后会发现,异地加工反而会遇到很多麻烦,不如选择珠海本地的钣金加工厂家,省...

激光切割机加工钣金有什么好处?

(1)利用编程软件提高激光切割效率。激光切割会利用编程软件的优点,最大程度地使薄板型材料的利用率得到最大的提高,这样既能减少材料的使用,又能避免浪费,更能减轻工人的劳动强度,从而达到最理想的效果。另外...

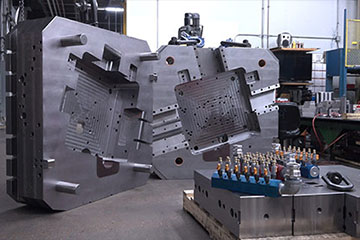

钣金加工相关工艺-压铸工艺知识的详细介绍-中山铭偌金属

压铸是一种制造工艺,可以通过使用称为模具的可重复使用的模具生产几何形状复杂的金属零件。压铸工艺涉及使用熔炉,金属,压铸机和模具。金属,通常是诸如铝或锌的非铁合金,在炉中熔化,然后注入压铸机中的模具...

中山铭偌金属制品有限公司

中山铭偌金属制品有限公司