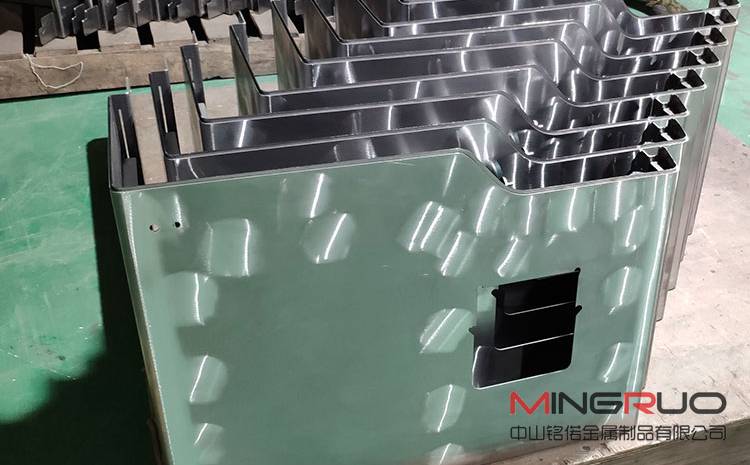

钣金加工中数控折弯工艺常见问题的深入剖析

钣金加工只是对金属质料举行折弯、压铆、焊接等一系列处理惩罚的工艺。下面是钣金加工中折弯工艺所遇到的问题和解决步伐。

问题一:折弯边不屈直,尺寸不稳固

缘故原由:

1、计划工艺没有摆设压线或预折弯

2、质料压料力不够

3、凸凹模圆角磨损不合错误称或折弯受力不匀称

4、高度尺寸太小

办理步伐:

1、计划压线或预折弯工艺

2、增长压料力

3、凸凹模间隙匀称、圆角抛光

4、高度尺寸不能小于最小极限尺寸

问题二:工件折弯后外外貌擦伤

缘故原由:

1、原质料外貌不平滑

2、凸模弯曲半径太小

3、弯曲间隙太小

办理步伐:

1、提高凸凹模的光洁度

2、增大凸模弯曲半径

3、调解弯曲间隙

问题三:弯曲角有漏洞

缘故原由:

1、弯曲内半径太小

2、质料纹向与弯曲线平行

3、毛坯的毛刺一壁向外

4、金属可塑性差

办理步伐:

1、加大凸模弯曲半径

2、变化落料排样

3、毛刺改在制件内圆角

4、退火或接纳软性质料

问题四:弯曲引起孔变形

缘故原由:接纳弹压弯曲并以孔定位时弯臂外侧由于凹模外貌和制件外外貌摩擦而受拉,使定位孔变形。

办理步伐:

1、接纳形弯曲

2、加大顶料板压力

3、在顶料板上加麻点格纹,以增大摩擦力警备制件在弯曲时滑移

形成方法问题

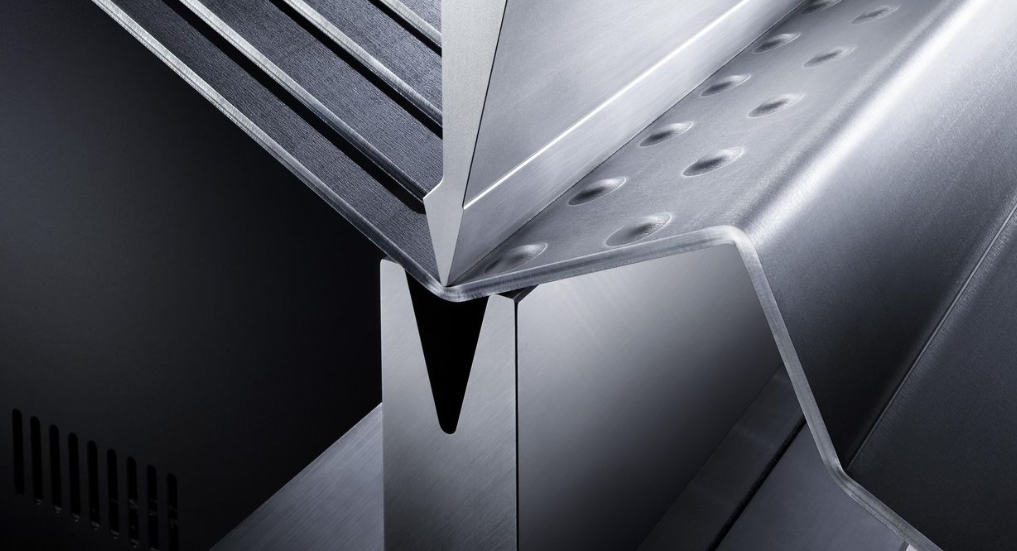

您的模具痕迹是由于压印造成的,在这种情况下,使用的模具开口太小。看起来你正在对弯曲施加过大的压力,因此模具标记。当模具角度和冲头角度均为90度时,需要这种过大的压力; 使用此压力可补偿回弹。

压印的过大压力导致材料的分子结构重新排列。这消除了回弹。但是当你对如此小的区域施加如此大的压力时,会破坏所形成材料的完整性,使其容易失效。

即使增加模组底部的半径 - 你试过9和12毫米(0.354和0.472英寸) - 遇到同样的问题。V die底部的半径不是你应该看的半径。请记住,在空气成型,底部弯曲或压印中,半径值位于弯曲的内半径上,而不是弯曲的外侧,当然也不是V模底部的半径。

不合标准的材料无疑会对您的内弯半径变化产生影响,但紧凑的半径也可能是一个影响因素。这个10毫米(0.394英寸)厚钢的最小内半径为6毫米(0.236英寸),外径7毫米(0.280英寸)非常接近内半径的最小值,进一步强调材料。(有关最小半径的更多信息,请参阅www.thefabricator.com上存档的“空气弯曲如何变尖”和“最小与建议的弯曲半径范围内”。)

你似乎是在铸造,它故意将一个非常小的半径牢固地放入钢中,厚度小于材料厚度。如果半径足够尖锐,您可以生产出可接受的零件,但通常以折弯机为代价。为了证明这一点,只需看看许多使用过的机械制动器的状况。

问题五:弯曲外貌挤压料变薄

缘故原由:

1、凹模圆角太小

2、凸凹模间隙过小

办理步伐:

1、增大凹模圆角半径

2、修正凸凹模间隙

问题六:制件端面鼓起或不屈

缘故原由:

1、弯曲时质料外外貌在圆周偏向受拉孕育产生紧缩变形,内外貌在圆周偏向受压孕育产生伸长变形,因而沿弯曲偏向出现挠曲端面孕育产生鼓起征象。

办理步伐:

1、制件在冲压末了阶段凸凹模应有充足压力

2、做出与制件外圆角相应的凹模圆角半径

3、增长工序完善

问题七:凹形件底部不屈

缘故原由:

1、质料本身不屈整

2、顶板和质料打仗面积小或顶料力不够

3、凹模内无顶料装置

便宜的材料并不便宜

考虑到故障和部件更换的成本,不良,廉价的材料无法制造高质量,无差错的部件,并且使用它最终会变得非常昂贵。除此之外,您还会增加人工成本,因为成型部门(以及其他任何地方)的员工正在忙着重新加工已经完成的零件和对抗设置。对于扁平部件,低或不一致的材料质量可能是好的,至少在某些情况下如此。但即便在这里,糟糕的材料也会使制造和组装最简单的部件更具挑战性,而且成本也更高。

底线:购买不合格材料通常不是最好的主意。你每磅节省的几美元会立即损失劳动力成本。

办理步伐:

1、校平质料

2、调解顶料装置,增长顶料力

3、增长顶料装置或校正

4、加整形工序

问题八:弯曲后两边对向的两孔轴心错移

缘故原由:质料回弹变化弯曲角度使中间线错移

办理步伐:

1、增长校正工序

2、革新弯曲模布局减小质料回弹

问题九:弯曲后不能包管孔位置尺寸精度

缘故原由:

1、制件展开尺寸不合错误

2、质料回弹引起

3、定位不稳固

解决方案

除了升级材料外,还应考虑空气成型。与底部或压印相比,这是形成部件的根本不同的方式,因为弯曲的半径是浮动的而不是冲压的。这减少了形成给定金属板所需的吨数,并且不会降低材料的完整性。也知道自制工具并不总是最好或最便宜的方式。

正确完成的空气形式将产生大约等于材料厚度的内半径。空气在其自身中形成并产生最稳定的弯曲情况并且对部件造成最小的损坏。

空气成型需要完全重新考虑弯曲过程。有很多方法可以选择合适的模具。在您的情况下,只要您在材料厚度和内半径之间保持一对一的关系,模具选择的标准经验 - 材料厚度的8倍作为完美的模具开口 - 应该可以正常工作。

例如,如果您的材料厚度为0.250英寸,则内半径应为0.250英寸。为此,您可以选择2英寸。开口(0.25×8 = 2.000)。您还可以使用冲头半径尽可能接近但不超过零件上自然浮动的空气形成半径。这被称为完美的弯曲。

办理步伐:

1、精确谋略毛坯尺寸

2、增长校正工序或革新弯曲模成型布局

3、变化工艺加工要领或增长工艺定位

问题十:弯曲线与两孔中间联机不屈行

缘故原由:弯曲高度小于最小弯曲极限高度时弯曲部位出现外胀征象

办理步伐:

1、增长折弯件高度尺寸

2、革新折弯件工艺要领

问题十一:弯曲后宽度偏向变形,被弯曲部位在宽度偏向出现弓形挠度

缘故原由:由于制件宽度偏向的拉深和紧缩量不划一孕育产生旋转和挠度

办理步伐:

1、增长弯曲压力

2、增长校正工序

3、包管质料纹向与弯曲偏向有肯定角度

问题十二:带隐语的制件向下挠曲

缘故原由:隐语使两直边向左右伸开,制件底部出现挠度

办理步伐:

1、革新制件布局

2、隐语处增长工艺留量,使隐语连接起来,弯曲后再将工艺留量切去

毫无疑问,在金属加工零部件中,锻造是最古老的金属加工工艺之一。它生产的金属部件比同等铸造,机加工或成型部件更坚固。锻造期间发生的金属成形导致内部材料颗粒变形并且遵循所生产部件的一般形状。实质上,晶粒与最终工件的形状对齐。这将提高零件的强度和材料特性。

然而,锻造可能需要大量资金投入,因此对于短期运行而言可能太昂贵。这使我们回到成形,如果正确地完成并且使用最好的材料,可以通过比较产生强大且相对便宜的部件。

最终,您需要选择符合现代制造标准的方法。无论您选择哪种,为了每个人的利益,都要投资优质材料。无论您从事什么样的金属贸易,从长远来看,劣质材料都会让您失望。这不仅包括人工,维修和废料的额外成本,还包括现场零件成本,维修,更换以及最重要的是贵公司的声誉。

推荐阅读:

相关文章

钣金加工中数控折弯加工零件范围及加工精度参数的详细解答

折弯过程中,上、下模之间的作用力施加于材料上,使材料产生塑性变形。工作吨位就是指折弯时的折弯压力。确定工作吨位的影响因素有:折弯半径、折弯方式、模具比、弯头长度、折弯材料的厚度和强度等,见图1所示。通...

中山铭偌金属制品有限公司

中山铭偌金属制品有限公司