中山作为珠三角新能源产业集聚地,本地车企及配套企业常面临钣金配件重量超标、强度不足的痛点。传统钣金工艺难以平衡轻量化与结构稳定性,导致新能源汽车续航受限、充电桩

外壳耐候性不足。中山

铭偌深耕

金属加工领域,创新 “铝合金一体化

激光成形 + 搅拌摩擦焊” 专属方案,专注中山新能源钣金配件加工,为电池托盘、充电桩外壳等产品提供轻量化解决方案,已服务本地多家新能源核心配套企业。

新能源钣金配件需同时满足 “减重” 与 “承重” 双重需求,传统钢材加工易陷入 “减重则强度不足” 的困境。中山铭偌针对性选用 6061-T6 铝合金材质,搭配三维

激光切割精准下料,材料利用率从行业常规 85% 提升至 93%,配件重量较传统工艺降低 12%。

中山某新能源车企曾为电池托盘重量超标问题困扰,原供应商产品单重 8.2kg,导致整车续航未达设计标准。铭偌技术团队上门勘测后,定制轻量化方案:采用铝合金一体化

切割成形,省去多道拼接工序,通过搅拌摩擦焊技术减少热变形,最终交付的电池托盘单重降至 7.2kg,强度提升 15%,满足汽车行业 ISO 15085

焊接认证要求。该方案帮助客户单台车续航提升 8%,已实现年供货 5000 套的稳定合作。

佛山、中山户外充电桩外壳常面临高温、暴雨、盐雾侵蚀,传统喷涂工艺易出现褪色、腐蚀问题。铭偌优化 “热镀锌 + 环保粉末涂层” 双重工艺,盐雾测试耐受时长达 1000 小时,远超行业 500 小时标准,使用寿命延长至 10 年以上。

佛山某充电桩企业定制 300 套户外充电柜外壳,要求兼顾轻量化与防腐蚀。铭偌采用 2.5mm 铝合金板材,通过

激光切割精准开孔适配内部元器件,表面喷涂耐紫外线环保涂层,同时在箱体结构中加入加强筋设计。交付产品经 8 个月户外测试,无褪色、变形现象,重量较传统钢材外壳减轻 30%,运输及安装成本降低 20%,客户后续追加年度合作订单。

新能源行业产品迭代快,小批量、多批次订单交付周期短是核心诉求。铭偌依托中山本地 5000㎡生产基地,配置 2 条新能源专属柔性生产线,结合 WMS 智能仓库管理系统,将小批量订单交付周期从行业常规 12 天缩短至 7 天。

珠海某新能源研发企业急需 100 套新型储能设备钣金配件,要求 10 天内完成交付以配合样机测试。铭偌启动紧急响应机制,通过智能排版优化材料利用率,采用双班制生产模式,搭配

三次元检测设备实时把控精度,最终提前 3 天完成交付,所有产品尺寸偏差控制在 ±0.08mm 内。该案例彰显了中山铭偌在新能源钣金配件加工领域的快速响应能力与技术实力。

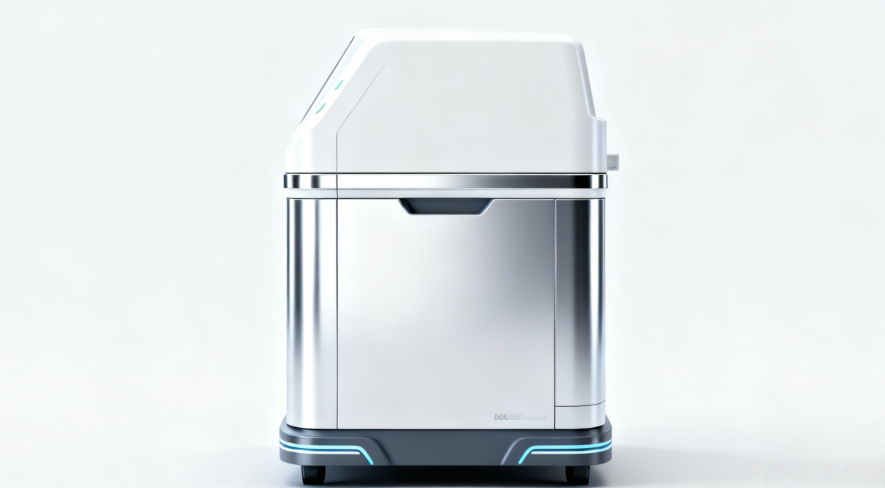

中山铭偌专注中山新能源钣金配件加工、珠海新能源钣金定制、佛山充电桩

外壳加工等业务,以轻量化工艺、耐候技术赋能新能源产业。中山、珠海客户可享上门方案设计服务,佛山地区支持免费送货。点击【中山新能源钣金配件加工服务】了解更多案例,或联系我们获取定制报价,铭偌用专业技术助力新能源产品提质增效。

推荐阅读:

钣金加工厂如何解决镀锌合金产品起泡问题

钣金机箱简述原理试用性

机柜出口包装

中山铭偌金属制品有限公司

中山铭偌金属制品有限公司