特种钣金的切割工艺有哪几种?

伴随着全球内外形势的日益复杂,对防护车辆的需求呈增长趋势,防护车的内外表面大多采用特种钢板。专用车体结构一般都采用特种钢板焊接连接结构,但焊缝部分是防护薄弱环节,所以采用折弯一体化结构可以减少焊缝设计,慢慢地可以替代原来的焊接拼接。特殊的钣金制品切割工艺,主要有以下几种方法。

(1)水刀。本方法适用于所有特制钣金产品的下料,由于该工艺没有热影响区,因此可以完全消除裂纹的危险。

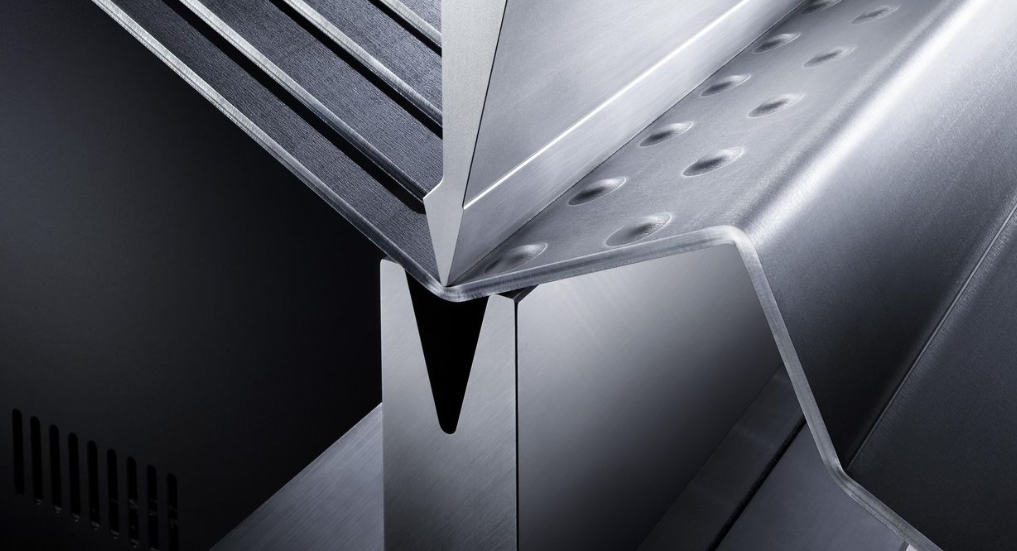

(2)激光切割。对较厚的特制钣金加工产品,可以用此工艺切割,该工艺所产生的切口更窄,热影响区也更窄,一般小于3 mm。

3)等离子切割。特殊的板材加工产品下料也可以用这一工艺进行切割。该方法产生的切口宽度一般为3~4毫米,热影响区宽度不超过5 mm。而等离子切割可以在水下进行,这样可以减小变形,从而产生较窄的热影响区。

(4)气割。本发明可以应用于厚达60 mm的特种钢板,该工艺可以产生2~5 mm宽的切口,热影响区通常为4~10 mm。值得注意的是,对于高硬度的特殊钢板使用不受控制的气割会导致氢致裂纹(也称为冷裂纹),而且板材厚度超过20~30 mm时也会出现这种情况,板材越厚,就越敏感。但要避免在切割过程中或切割后出现裂纹,最有效的方法是先对钢板进行预热,然后对切割部分进行高温保温。在开始切割之前,将整个钢板或目标切口两侧至少100 mm宽的区域加热到规定的最低温度,可用恒温加热炉、加热毯等方法来实现,而在某些情况下,燃气加热炉也可全程保持温度(可以使用同一设备对切割部件进行高温保温)。如果切割宽度足够大,可以消耗过多的热量时,可采用低速切割。

(5)砂轮。本方法一般用于对圆钢、管材的切割,也可用于特殊的钣金加工产品的直线切割。切割宽度与砂轮厚度相同,几乎无热影响。

推荐阅读:

相关文章

珠海中山钣金加工:选厂家,看这几点准没错

在珠海找钣金加工厂家,面对众多选择,很多人会不知道从何下手,担心选到不靠谱的厂家,影响产品质量和项目进度。其实只要掌握几个实用的小建议,就能帮你快速选到合适的珠海钣金加工厂...

钣金加工中料筒保温罩详情作用解惑

料筒保温罩一种钣金加工产品,利用钣金的材质对一些机器制作途中起到保温作用,更好的延长机器制作的使用时间,现在一般运用于机械,汽配,通讯,电力,工业设备等行业。 料筒是什么?料筒是一种采用优无缝钢...

激光切割技术的重要性浅谈

激光切割技术的发展,可以说是对工业进步取得了巨大的成就,它的发展间接的带动了整个工业的发展,有效的利用它大大的提高了工作的效率。 激光切割技术是一种先进制造技术,而激光切割是激光加工应用领域的一...

钣金加工中数控折弯加工零件范围及加工精度参数的详细解答

折弯过程中,上、下模之间的作用力施加于材料上,使材料产生塑性变形。工作吨位就是指折弯时的折弯压力。确定工作吨位的影响因素有:折弯半径、折弯方式、模具比、弯头长度、折弯材料的厚度和强度等,见图1所示。通...

为什么说精密钣金加工很全面的工艺?

精密钣金加工是一种全面的加工工艺,用于钣金(通常6mm或更少),包括切割,冲压/层压,折叠,焊接,铆钉,拼接,铸件(如车身)。其引人注目的特点是一致的厚度。现代钣金制造技术包括:灯丝功率绕组,激光切割...

无铆钉铆接技术知识普及

无铆连接技术原理: 即通过使用专门的连接设备和模具,在一个冲压过程中, 利用材料自身的可塑性,在挤压处形成一个相互镶嵌的圆点或者矩形点,由 此将2层或多层板件连接起来。 无铆连接与传统工艺...

中山铭偌钣金:小批量定制零部件,3 天快速出样

中山不少中小企业有 “小批量钣金零部件定制” 需求,但常因订单量少被厂家拒绝,或面临 “交付周期长” 问题。中山铭偌推出小批量定制服务,支持 1-50 件钣金零部件加工,3 天即可快速出样,满足客户研...

钣金加工的选用哪种材料比较好?

社会化快速发展,让钣金行业也吸引了快速发展,钣金行业早已渗透到各行各业。钣金行业加工是有一定的工艺,这就是我们所说的工艺,要想理解钣金加工的一个流程,就必须知道钣金材料应如何选择。板材加工常用的材料有...

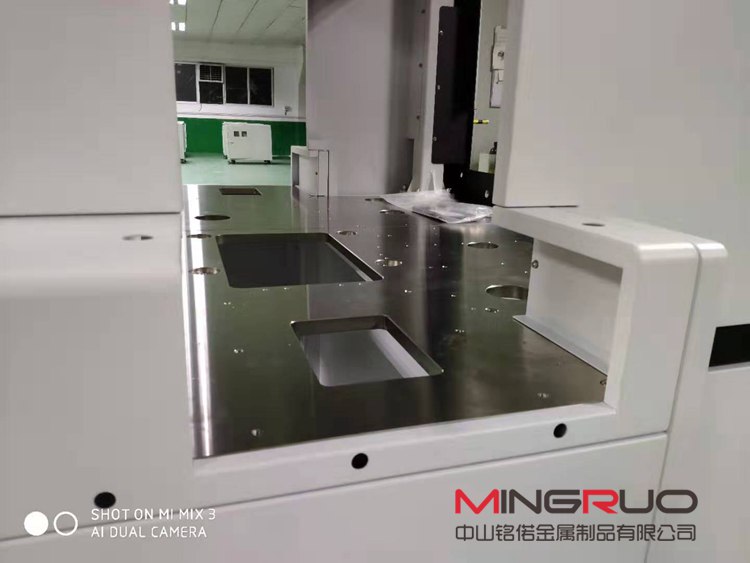

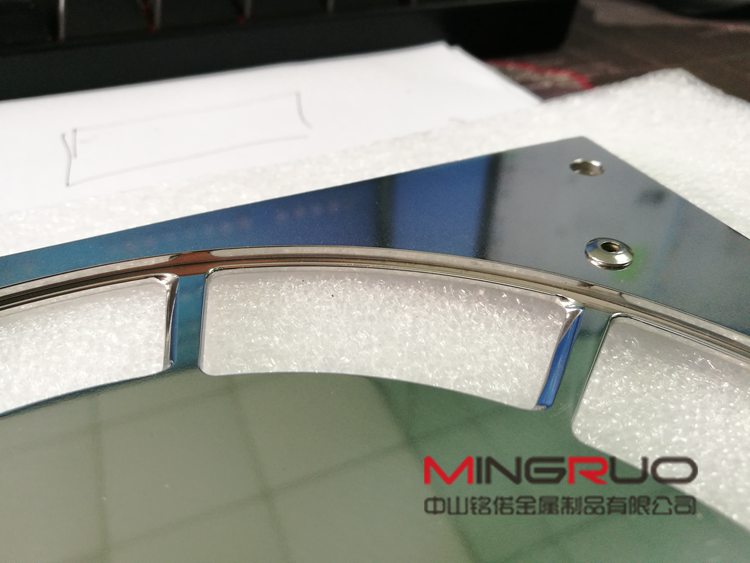

中山铭偌金属制品有限公司

中山铭偌金属制品有限公司